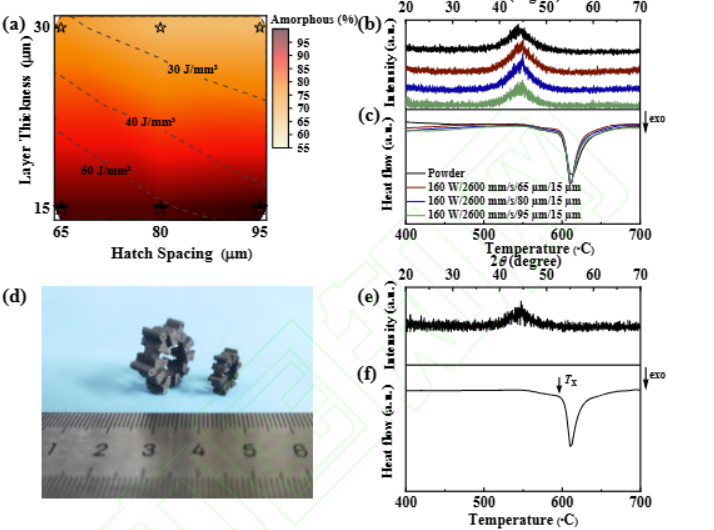

日前,中国矿业大学杨卫明教授等人利用选择性激光熔化3D打印技术,通过打印参数优化,获得低能量输入熔池,并提高熔池轨道和成型层的搭接质量,成功克服制备过程中非晶相与成型质量相互制约的瓶颈,获得致密度为94.3%、饱和磁化强度提升至0.89T的铁基非晶合金,并制备出复杂结构的铁基非晶器件。相关研究成果以“激光熔化3D打印高性能铁基非晶软磁器件及其物理机制”为题在《物理学报》上发表。

研究人员通过有效调控激光功率、扫描速度、扫描间距及层厚,获得低能量输入的热传导熔池,从而减少热积累。同时,通过优化同层扫描次数及层数,提高了熔池轨道间搭接和层间搭接质量,成功建立不同打印参数与非晶含量及致密度的联系,制备出高致密度的铁基非晶合金。从目前的工作中可以得出以下结论:(1)提高扫描速度有利于非晶相的形成,同时使用高激光功率保证样品成型,进而获得低能量输入熔池,非晶含量提升为65.8%。(2)降低扫描间距和层厚增加了扫描次数和层数,进一步提高了打印样品的致密度及非晶含量,获得致密度为94.3%完美铁基非晶合金,矫顽力优化降低为0.5Oe,且相对比较粉末的饱和磁化强度提升至0.89T。(3)3D打印技术在制备铁基非晶合金复杂结构方面具有显著优势。比表面积大的电机结构更有利于减少热积累,避免铁基非晶相的晶化,为制备铁基非晶合金复杂结构提供了可能性。

。提升至0.89T。(3)3D打印技术在制备铁基非晶合金复杂结构方面具有显著优势。比表面积大的电机结构更有利于减少热积累,避免铁基非晶相的晶化,为制备铁基非晶合金复杂结构提供了可能性。