2025 年 5 月 16 日,一项由多国科研人员合作完成的关于 FeSiB 非晶合金铁芯磁特性的研究成果在《Materials》期刊发表(DOI: 10.3390/ma18102325)。该研究通过实验与有限元模拟相结合的方式,系统探究了 FeSiB 非晶合金的磁特性及其对电机性能的影响,为非晶 / 纳米晶电机的设计与开发提供了重要理论依据。

在全球 “碳达峰、碳中和” 的大背景下,作为电力消耗的主要设备之一,电机的节能降耗成为各国关注的焦点。铁芯损耗(Pcm)是电机能量耗散的主要来源,而定子材料是影响铁芯损耗的关键因素,因此优化软磁材料至关重要。

传统电工钢虽因成本较低、饱和磁化强度较高等特点在变压器和电机等领域广泛应用,但因其固有电阻率较低,在高频下铁芯损耗较大。与之不同的是,铁基非晶软磁合金凭借在高频下的低损耗特性,在电机和变压器等领域展现出广阔的应用前景,引发了学术界和工业界的高度关注。

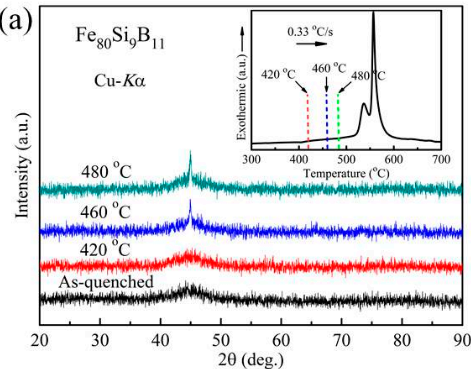

该研究选用典型的 FeSiB 非晶合金与硅钢作为定子材料进行对比。研究人员对商用 Fe80Si9B11(原子百分比)非晶带材进行了不同条件的退火处理,并对其微观结构、热行为和磁性能展开了深入研究。

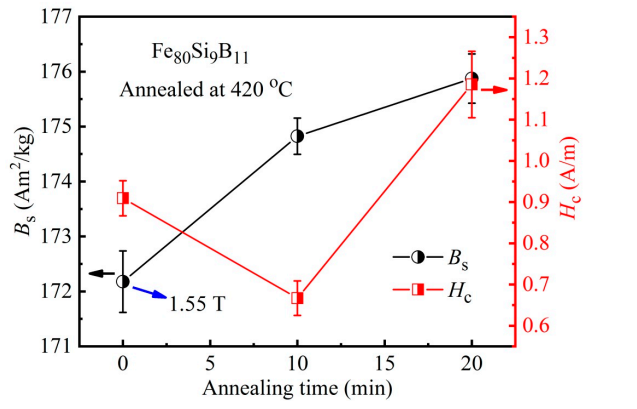

实验发现,FeSiB 铁芯的铁芯损耗在加热过程中先显著降低,随后随着温度的进一步升高而增加。特别值得一提的是,在 460℃下退火 10 分钟后,FeSiB 铁芯表现出最低的铁芯损耗,在 50Hz、1T 条件下为 0.11W/kg,在 1kHz、1T 条件下为 5.45W/kg,这与磁化强度的变化密切相关。

通过 X 射线衍射(XRD)和透射电子显微镜(TEM)分析可知,在 460℃退火 10 分钟的 FeSiB 合金的非晶基体上可观察到少量纳米晶体,呈现出轻微的结晶化,这种微观结构有助于优化合金的磁软性能。同时,该条件下处理的非晶铁芯还具有 1.54T 的高磁通密度,能保证电机等电子设备具有较高的磁响应和能量效率。

模拟结果显示,与典型硅钢(50WW270)电机相比,FeSiB 电机铁芯损耗的降低主要归因于定子损耗,而定子损耗又最终取决于软磁材料的微观结构和磁性能。FeSiB 非晶铁芯电机的铁芯损耗仅为硅钢电机的 1/10 至 1/14,这一显著优势对电力电子设备至关重要。

此外,研究还对电机的磁通密度云和电磁扭矩进行了对比分析。结果表明,FeSiB 非晶合金和硅钢材料都有助于提高电机的响应速度。采用 460℃退火处理的 FeSiB 非晶铁芯的电机表现出稳定的电磁扭矩(2.16N・m),且扭矩波动较小(3.41%),低于硅钢电机的 3.7%。较小的扭矩波动可减少电机运行过程中产生的噪音和振动,从而提高电机的运行稳定性。

综上所述,这项研究通过实验和有限元模拟充分揭示了定子材料优化的重要性,为非晶 / 纳米晶电机的设计与开发提供了坚实的理论基础,有望推动高效、低耗电机的进一步发展,为全球能源节约和减排事业做出重要贡献。

论文链接:https://doi.org/10.3390/ma18102325